无刷电机凭借效率、低噪音和长寿命等优势,广泛应用在现代自动化工业领域。通常无刷电机的控制方法包括无感控制、有感控制、磁场矢量控制(FOC)、正弦波控制、直接转矩控制(DTC)、模型预测控制(MPC)几种方式。这几种控制策略应用在不同的场景下,其实现的难易程度也是十分明显。这篇文章主要聊一下我熟悉的三种控制方式——无感、有感和FOC。

1 无感控制

无感控制,无刷电机在无转子位置传感器(霍尔传感器)的情况下,通过相应的算法和控制策略控制无刷电机的启动和稳定运行。特定的算法一般采用观测反电动势或者其他非直接位置传感器。

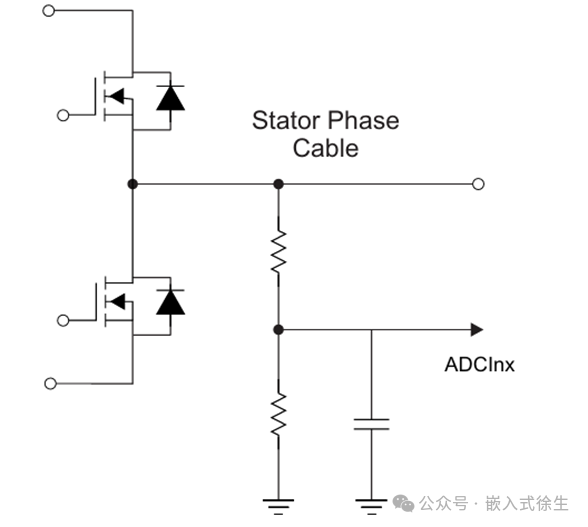

过零检测,无感控制的常用策略是通过检测反电动势的变化,判断无刷电机的转子位置,如图所示为无感控制的反电动势检测电路。

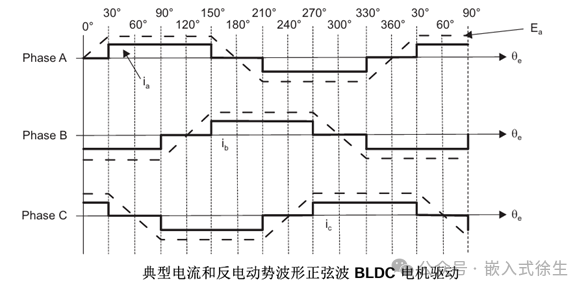

在无刷电机换相原理中,当无刷电机任意俩相通电的情况下,剩余的悬空相就能够检测到反电动势。在转子由0°转到60°期间,反电动势过零一次,这种操作也就是常说的过零检测。

当无刷电机任意两相通电情况下,剩余悬空相就能检测到反电动势,检测到反电动势处于零点位置时,转子处于与悬空相同一方向(平行方向),即处于相位换相后移动30°,再移动30°角即为换相点。所以,在借助六个过零事件控制无刷电机,为了实现精确换相点,利用上一个换相周期的时间推算本周期30°延迟角的时间延迟。

无感控制的启动分为三个阶段,预定位、启动加速、闭环控制。

1)预定位 先给某两相通电一段时间,让转子转到预定的位置;通电占空比(一般30~50)和时间不要太大,易引起发热;通电时间、占空比需要依据不同的电机和负载情况确定;否则可能会由于长时间在一个线圈上加电烧坏,或者时间太短不能预定位。

启动加速 依据所要转动的方向,按转向顺序依次给各相通断电(换相);启动的过程,需要多次换相,并逐渐加速;同预定位一样,这个加速过程也与具体的电机和负载相关,需要结合实际测试来确定输出占空比的大小,换相频率太低,电机加速慢,会抖动反转,线圈也会发热严重;换相频率太高,电机运行起来容易失步,导致加速失败。

3)闭环控制 当启动加速到一定转速时,反电动势及其过零点可以被稳定的检测到时,就可以切换到闭环控制状态。

2 有感控制

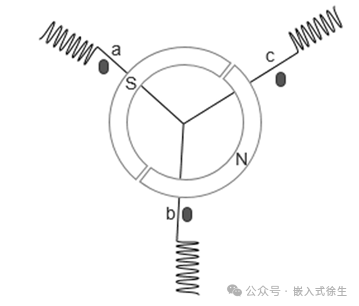

无刷电机的有感控制指在无刷电机(BLDC)中,一般采用3个开关型霍尔传感器检测转子位置,根据3个霍尔传感器输出的编码控制MOS管的通断,进而实现换相。

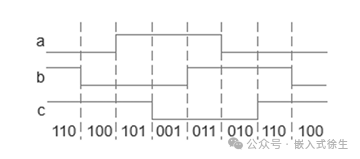

在无刷电机中一般把3个霍尔传感器间隔120°的圆周分布安装如图所示。输出信号高低电平各占180°角。设输出的高电平为1,低电平用0表示,则输出三个信号用二进制编码表示如上表。

转子每转动一周可以输出6个信号,正好可以对应六步方波换相的6个过程。我们可以按照出厂的真值表顺序去控制MOS管的开通和关断

3 磁场定向控制(FOC)

FOC(Field-Oriented Control),直译是磁场定向控制,也被称作矢量控制 (VC,Vector Control) ,是目前无刷直流电机(BLDC)和永磁同步电机(PMSM)高效控制的最优方法之一。FOC旨在通过精确地控制磁场大小与方向,使得电机的运动转矩平稳、噪声小、效率高,并且具有高速的动态响应。

定子磁场是固定的,而转子磁场随着转子的旋转而移动。当这两个磁场之间的夹角为90∘时,转子中的导体切割定子磁场的磁力线速度最快,这导致在转子导体中产生最大的感应电流。这些感应电流在定子磁场中受到的洛伦兹力也最大,因此产生的旋转力矩(即电磁转矩)也最大。所以如何使定子磁场和转子磁场一直相差90°,让电机一直产生最大力矩,就是FOC矢量控制所解决的问题。

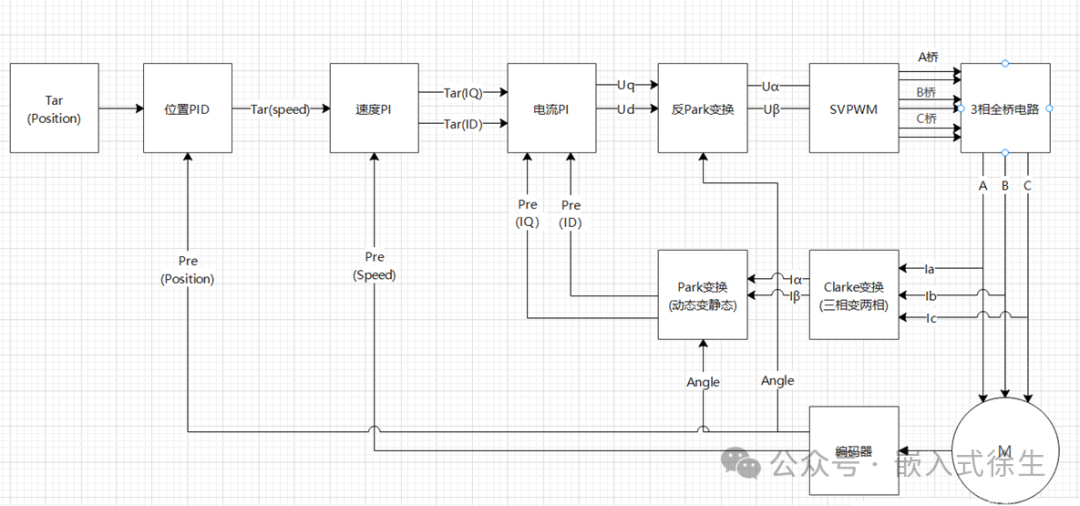

FOC控制流程

FOC控制无刷电机过程,通过对无刷电机的三相电流采样进行Clarke变换,将三相正弦电流信号转换为两相正弦信号,再经Park变换(旋转变换),转换为两个直流信号作为电流闭环的输入,再经反Park变换和空间矢量脉宽调制控制三相全桥的开断,从而实现无刷电机的控制。

对上图的解释如下:

(1) 对电机的三相电流采样得到Ia Ib Ic,

(2) 将Ia Ib Ic, 经Clark变换得到

(3) 将 经Park变换得到Iq Id

(4) 计算Iq Id和设定值Iq_ref Id_ref误差

(5) 将上述的误差作为pid控制器中,得到输出控制电压Uq,Ud

(6) Uq,Ud进行反park变换

(7) 经svpwm模块(clark反变换)输出到mos管,产生定转子正交磁场,控制电机运转。

免责声明: 本文章转自其它平台,并不代表本站观点及立场。若有侵权或异议,请联系我们删除。谢谢! Disclaimer: This article is reproduced from other platforms and does not represent the views or positions of this website. If there is any infringement or objection, please contact us to delete it. thank you! |

- 上一篇:直流电机精准控制原理

- 下一篇:从主流产品看储能市场升降压充电IC前沿进展